Cédric Avenier, Doctor en historia del arte/Arquitectura/Taller de arquitectura

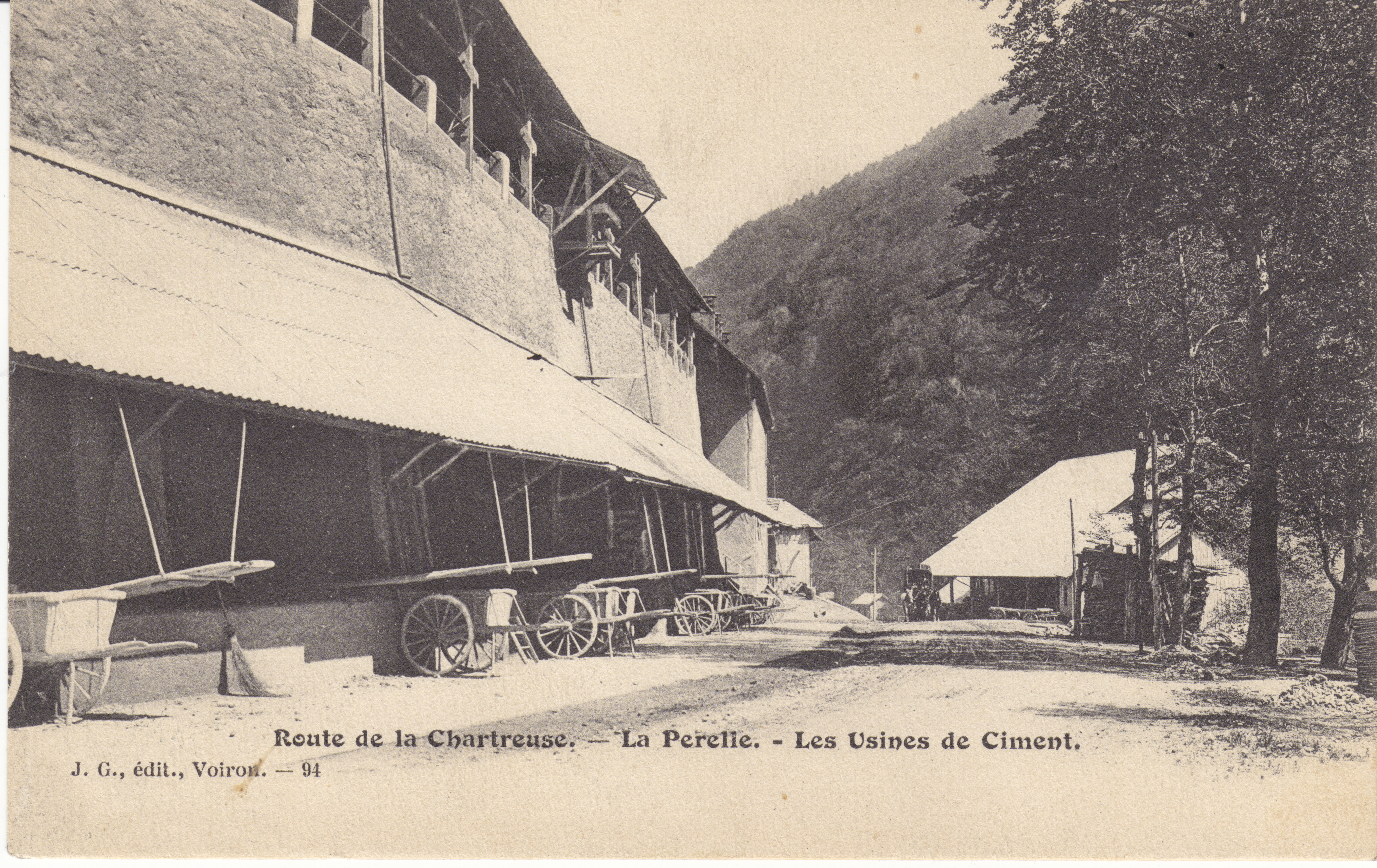

"Los Cementos naturales, primeros cementos descubiertos a principios del siglo XIX, han sido ampliamente fabricados en Europa hasta la Primera Guerra mundial. Han servido como aditivos para las cales, como aglomerantes para realizar molduras con aspecto de estuco y para fabricar piedras artificiales. Han revalorizado a los cementos hasta el más alto nivel. Y han permitido que los hormigones demostraran su validez arquitectónica. Los años 1830 a 1910 son un período de transición entre la construcción clásica de piedra tallada y la concepción técnica y estética moderna del hormigón armado. En regiones como los Alpes en Francia y en particular en el Isere y en Grenoble, son tradicionales por la cantidad y calidad de construcciones hechas con cemento natural PROMPT, que existen todavía y que hoy se hacen todos los esfuerzos para resaltar su visibilidad y también por el hecho de que las cementeras siguen produciendo estos cementos con el fin de que sirvan, a veces para restaurar esas obras, pero también para el desarrollo de nuevos productos destinados a una nueva arquitectura”

Este descubrimiento es la base para la comprensión de las cales hidráulicas y los cementos, naturales y artificiales. No obtuvo ninguna patente de su descubrimiento y censó 300 canteras capaces de producir cal hidráulica o cemento en Francia.

El cemento natural de fraguado rápido ha constituido en su momento una verdadera innovación.

CONSTRUCCIONES

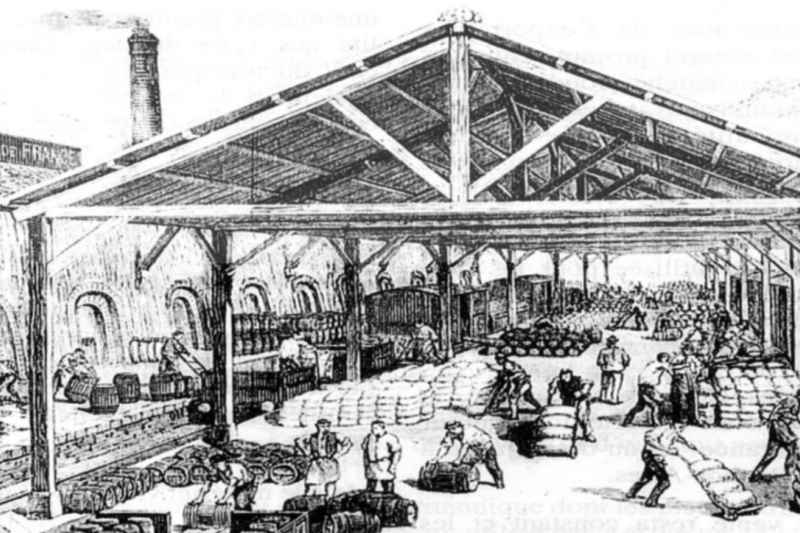

Los Cementos naturales o Cementos romanos han sido el origen de numerosas construcciones durante el siglo XX, tales como puentes, carreteras, canales o construcciones portuarias. Fueron muy apreciados por los ingenieros, especialmente por sus cuatro principales propiedades. Para empezar, la rapidez de fraguado y de endurecimiento, que permiten asegurar las obras incluso en intemperie o por tiempos fríos. Otras cualidades como la resistencia de los morteros, la durabilidad de las obras, así como una estética propia de los Cementos de fraguado rápido gracias a su particular color ocre.

UN MATERIAL INNOVADOR

Desde los famosos morteros romanos, compuestos por una mezcla de arena, cal y puzolana (roca constituida por proyecciones volcánicas), ningún progreso se había hecho en el campo de los aglomerantes hidráulicos hasta el final del siglo XVIII.

Fue en Inglaterra donde se hicieron los primeros avances. En 1796 James Parker, fundidor inglés, descubre una caliza bastante arcillosa que, tras una cocción a 900°C, le dió un cemento natural de fraguado rápido. Es por ello, que depositó una patente sobre la cocción de nódulos de roca de Septaria. Una invención mayor que va permitir que un aglomerante hidráulico se puede fabricar por cocción a baja temperatura de una caliza que contenga más arcilla que las cales habitualmente utilizadas. Y ello sin apagar la piedra cocida, simplemente sometiéndola a molienda, algo distinto a lo que ocurre con las cales magras o con las mezclas de cal y puzolana de la época.

A principios del siglo XIX, este procedimiento se extiende por toda Europa continental, a partir de la cocción de marnas, una caliza arcillosa. Este cemento es llamado en ese momento cemento romano de manera equivocada. En efecto, este término no es apropiado, pues contrariamente a su nombre, no se trata del redescubrimiento de los morteros utilizados por los romanos.

El cemento natural de fraguado rápido, impropiamente llamado “cemento romano” en sus inicios, es el primer cemento en el sentido moderno del término.

En el siglo XIX se nota bastante confusión en los términos empleados para designar al cemento. Cemento natural, cemento rápido, cemento romano, yeso-cemento, … La denominación más correcta en nuestros días es la de “cemento natural rápido”.

El cemento natural rápido aporta una solución a la vez económica y duradera para la decoración de fachadas. Imita perfectamente a la piedra sin tener un coste similar, da un color amarillo ocre más bien oscuro, y no gris, que le confiere una pátina notable con el paso del tiempo.

El cemento natural Prompt se utiliza:

- Para las molduras hechas con terraja. Permite sustituir al tradicional estuco, más costoso, y hacer morteros decorativos sobre paredes de edificios, generalmente de ladrillo.

- Para los moldeados, prefabricados o no, técnica en la que se ha desarrollado ampliamente, sustituyendo al yeso.

- En hormigones para imitar las piedras. Una solución 100% natural, económica, duradera y estética, para reconstituir la piedra “al original”.

- Por ser un aglomerante hidráulico de fraguado rápido que aporta soluciones eficaces para las obras artísticas, especialmente en medios acuáticos, por sus propiedades de impermeabilización y resistencia al agua.

- Porque ha permitido poner en marcha la industria de la prefabricación, especialmente de los tubos para conducción de agua. Los tubos a base de cemento natural resisten mejor los ataques de las aguas agresivas que los hechos con cemento Portland o cemento artificial de la época.

- Por su facilidad de fabricación.

El hecho de que la cocción del cemento natural se efectúa a baja temperatura (entre 500° y 1200°C), por debajo del punto de fusión, permite utilizar una marna o caliza arcillosa en la que la proporción de arcilla varíe entre el 20 y el 35%. La materia prima está pues disponible y se pueden encontrar distintos yacimientos un poco en todas partes.

CEMENTO ARTIFICIAL O CEMENTO NATURAL

En 1817, Louis Vicat demostró que es posible fabricar un cemento artificial a partir de una mezcla de arcilla y caliza. No obstante, los medios de molienda y los precios de la energía en aquella época permitían difícilmente realizar esta mezcla con bajos costes. Es por ello que la mezcla natural de estos dos componentes en las propias marnas era preferida.

COCCIÓN

La tecnología de cocción simple y ya disponible en ese momento era la de los hornos tradicionales de cal. Contrariamente a la cal, el cemento romano es simplemente molido y no pasa por el proceso de apagado. Este procedimiento de cocción es el mismo desde el siglo XIX.